▮ 脱水促進工法

新技術情報提供システム NETIS登録工法

脱水促進工法(高含水浚渫泥土の脱水処理技術)登録№KT-010071-A

▮ 目的と開発経緯

脱水促進工法は、浚渫工事に伴い発生する浚渫泥土の脱水期間を短縮するためのものです。湖沼や河川、海域等から浚渫される泥土は、一般的には埋立地で長時間に亘って自然脱水が行われています。しかし、自然状態では乾燥が進まず、泥土の利用にあたっては、土質改良などの処理が必要とされており、自然脱水期間を短縮し、かつ、コスト削減を図ることのできる技術開発が求められていました。

当社では平成10年より要素技術の開発を進め、室内実験及び現地水槽実験により、その改良効果を確認。平成11年には霞ヶ浦において実証実験を実施し、十分実用的な成果を得ることに成功しています。

▮ 適用範囲

高含水浚渫土をスラリー輸送する場合に脱水促進法を用いて、土性を改善する場合に適用します。標準的な適用範囲は含水比で、800%~1500%を目安にしています。尚、対象土性や成分によりこの値は変化します。送泥中の管内の乱流状態を利用して混合するため、低含水比ではその混合効率は低下し、所要の効果を出すことは困難になります。

▮ 工法の概要

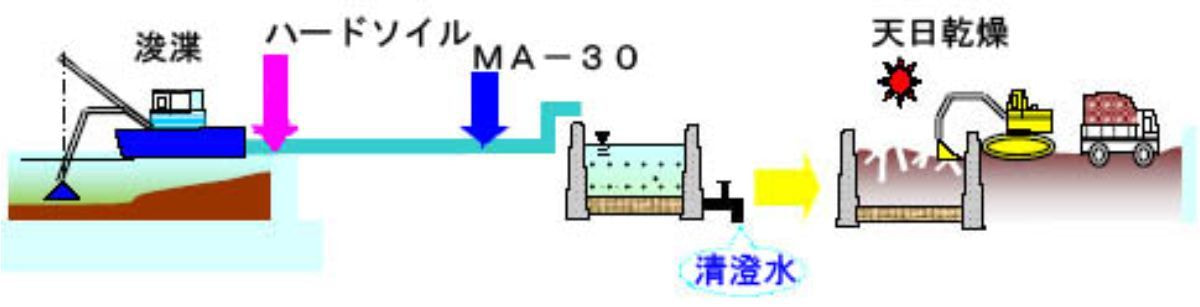

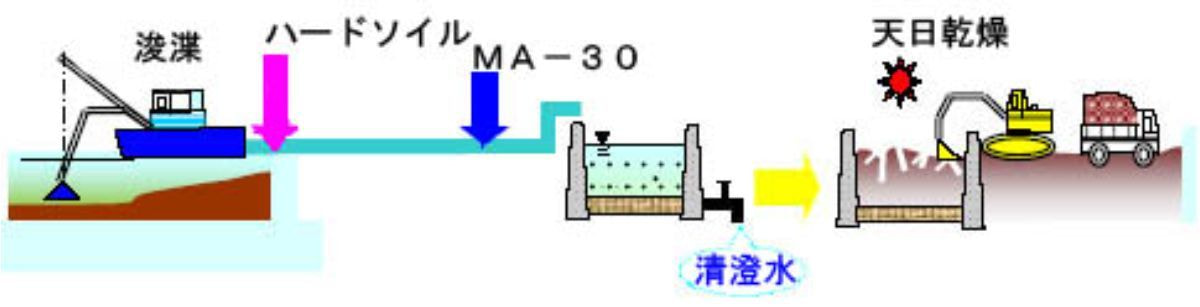

脱水促進工法は、図1に示すよう、通常の浚渫工において高含水浚渫泥土をスラリー輸送する際、排砂管の内部に有機凝集剤(A剤)と無機凝集剤(C剤)を注入、管内の乱流状態を利用して混合します。処理された泥土(処理土)は疎水性に優れ、容易に脱水することが可能となります。尚、脱水は底面排水により行うため、処理ヤードにはサンドマット等を敷設します。処理土は数ヶ月間天日乾燥を行うことにより、ダンプトラックに山積みが可能な程度に土性が改善され、泥土の有効利用が図れます。

図1

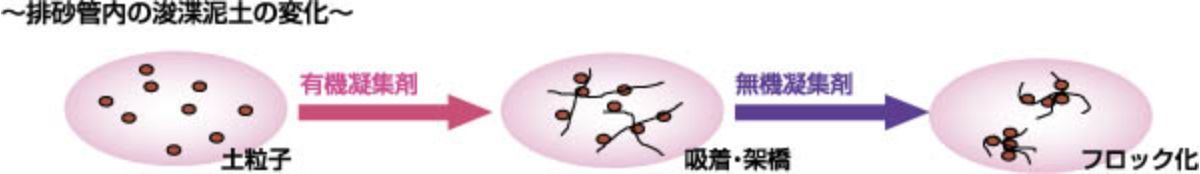

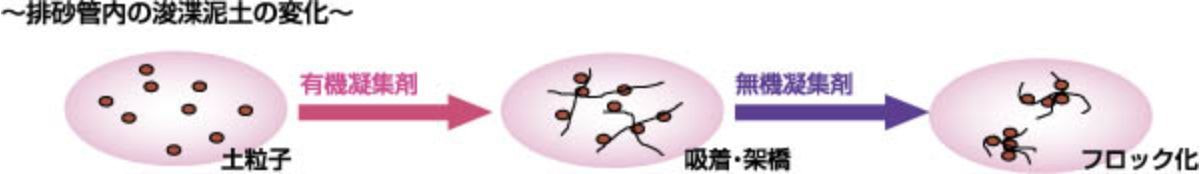

また、そのメカニズムは図2が示すように、浚渫泥土中の土粒子にA剤を添加することにより、ポリマーの長い繊維が土粒子に絡み付き、浚渫泥土中に含まれている自由水を取り込んで凝集物となります。さらにC剤を添加することにより、団粒構造化と自由水の分離を促進し、疎水性に優れた凝集物(フロック)を形成します。尚、脱水促進法で使用する材料は、自然環境に無害なものであることが公的機関により証明されています。

図2

▮ 工法の特徴

脱水促進工法の特徴として下記の点が挙げられます。

| 初期脱水の促進 | スラリー中の微細な土粒子が、大きなフロックを形成するため、固液分離が促進され、初期脱水が極めて早い。 |

| 天日乾燥期間の短縮 | 泥面の露出が早いことや、フロックの優れた疎水性により、天日乾燥期間短縮できる。また、降雨により表面が冠水することなく、速やかに底面から排水される。 |

| 強度発現の促進 | 処理土の腹水比の低下が早くなること、また、注入した凝集剤により、フロックの強度が向上し、処理土の強度発現が促進される。 |

| 清澄な脱水余水の水質 | 泥土中の微細な懸濁物質を捕捉するため、脱水余水の水質は極めて清澄である。 |

| 貯泥量の増大 | 初期脱水が極めて早いため、貯泥量の増大が可能となる。 |

| 処理土の施工性 | ダンプトラックによる運搬の前後で処理土の性状変化が見られず、また、処分場での重機の施工性は良好である。 |

| 低コストの処理費 | 脱水促進剤の使用により、天日乾燥期間が短縮されるとともに、強度発現が促進されるため早期に搬出が可能となる。 また、搬出のための固化処理が不要となるため、低コストで処理することができる。 |

▮ 脱水促進工法

新技術情報提供システム NETIS登録工法

脱水促進工法(高含水浚渫泥土の脱水処理技術)登録№KT-010071-A

▮ 目的と開発経緯

脱水促進工法は、浚渫工事に伴い発生する浚渫泥土の脱水期間を短縮するためのものです。

湖沼や河川、海域等から浚渫される泥土は、一般的には埋立地で長時間に亘って自然脱水が行われています。

しかし、自然状態では乾燥が進まず、泥土の利用にあたっては、土質改良などの処理が必要とされており、自然脱水期間を短縮し、かつ、コスト削減を図ることのできる技術開発が求められていました。

当社では平成10年より要素技術の開発を進め、室内実験及び現地水槽実験により、その改良効果を確認。平成11年には霞ヶ浦において実証実験を実施し、十分実用的な成果を得ることに成功しています。

▮ 適用範囲

高含水浚渫土をスラリー輸送する場合に脱水促進法を用いて、土性を改善する場合に適用します。

標準的な適用範囲は含水比で、800%~1500%を目安にしています。尚、対象土性や成分によりこの値は変化します。

送泥中の管内の乱流状態を利用して混合するため、低含水比ではその混合効率は低下し、所要の効果を出すことは困難になります。

▮ 工法の概要

脱水促進工法は、図1に示すよう、通常の浚渫工において高含水浚渫泥土をスラリー輸送する際、排砂管の内部に有機凝集剤(A剤)と無機凝集剤(C剤)を注入、管内の乱流状態を利用して混合します。

処理された泥土(処理土)は疎水性に優れ、容易に脱水することが可能となります。

尚、脱水は底面排水により行うため、処理ヤードにはサンドマット等を敷設します。

処理土は数ヶ月間天日乾燥を行うことにより、ダンプトラックに山積みが可能な程度に土性が改善され、泥土の有効利用が図れます。

図1

また、そのメカニズムは図2が示すように、浚渫泥土中の土粒子にA剤を添加することにより、ポリマーの長い繊維が土粒子に絡み付き、浚渫泥土中に含まれている自由水を取り込んで凝集物となります。

さらにC剤を添加することにより、団粒構造化と自由水の分離を促進し、疎水性に優れた凝集物(フロック)を形成します。

尚、脱水促進法で使用する材料は、自然環境に無害なものであることが公的機関により証明されています。

図2

▮ 工法の特徴

脱水促進工法の特徴として下記の点が挙げられます。

| 初期脱水の促進 | スラリー中の微細な土粒子が、大きなフロックを形成するため、固液分離が促進され、初期脱水が極めて早い。 |

| 天日乾燥期間の短縮 | 泥面の露出が早いことや、フロックの優れた疎水性により、天日乾燥期間短縮できる。また、降雨により表面が冠水することなく、速やかに底面から排水される。 |

| 強度発現の促進 | 処理土の腹水比の低下が早くなること、また、注入した凝集剤により、フロックの強度が向上し、処理土の強度発現が促進される。 |

| 清澄な脱水余水の水質 | 泥土中の微細な懸濁物質を捕捉するため、脱水余水の水質は極めて清澄である。 |

| 貯泥量の増大 | 初期脱水が極めて早いため、貯泥量の増大が可能となる。 |

| 処理土の施工性 | ダンプトラックによる運搬の前後で処理土の性状変化が見られず、また、処分場での重機の施工性は良好である。 |

| 低コストの処理費 | 脱水促進剤の使用により、天日乾燥期間が短縮されるとともに、強度発現が促進されるため早期に搬出が可能となる。 また、搬出のための固化処理が不要となるため、低コストで処理することができる。 |

〈原泥〉

茨城県霞ヶ浦浚渫土

含水比:1200%

〈処理土〉

HS-916混合攪拌

含水比:1200%

特徴

水分子と土粒子をつなぎ大きなフロックを形成する。

〈処理土〉

HS-916混合後にMA-30混合攪拌

特徴

先に形成された大きなフロックをさらに凝集させ、水分子の自由水を発生して、さらに強度のある凝集されたフロックとなる。

①平成12年4月21日撮影【1日目】

浚渫1日後の写真。

天候は前日雨、当日雨。

浚渫直後から処理土は大きく強いフロックを形成するので、浚渫土は処理ヤード内で匂配ができ、上水が低いところへ溜まる。このヤードは底面にドレーンを設置してあり、下方向からの脱水をするようになっている。SS(10よびPH(6.5~8.6)ともに基準値をクリアした。

②平成12年4月27日撮影【6日目】

浚渫終了2日後の写真。

天候は前日雨、当日は曇。

普通の浚渫土と違い脱水性がいいので浚渫中の休止期間が短くなり、浚渫効率が上げられる。この現場では年1回浚渫を2回にしている。

③平成12年5月12日【21日目】

浚渫終了17日後の写真。

天候は前日雨、当日曇。

上水は7日で底面からのドレーンで脱水が終わり、当日までに表層はかなり乾いている。7日目も上水も、水質基準値をクリアーしている。泥面の高さも低くなりクラックも入っている。

④平成12年5月12日撮影【21日目】

浚渫終了後17日目。

天候は③と同様。

写真左側は砂層を30m敷き、そこにドレーンを入れたサンドフィルターによる脱水方法。写真右側がドレーンを入れた脱水方法。

⑤平成12年5月12日撮影【21日目】

浚渫終了後17日目。

天候は③と同様。

透水係数のいい砂によるサンドフィルターを使用しているので、脱水性もよく、乾燥の進み具合も反対側に比べてかなり良いのが分かる。

平成13.14.15年度 東洋建設北陸支店

・場所 :福井県北潟湖浚渫工事(5,000㎥)

・含泥率:10%±5

・凝集剤:ハードソイル(HS-916)およびMA-30〈2液式〉

・添加量:HS-916(0.01%)・MA-30(0.03%)浚渫土の重量あたり

平成13.14.15年度 東洋建設北陸支店

・場所 :福井県北潟湖浚渫工事(5,000㎥)

・含泥率:10%±5

・凝集剤:ハードソイル(HS-916)およびMA-30〈2液式〉

・添加量:HS-916(0.01%)・MA-30(0.03%)浚渫土の重量あたり

①北潟湖で使用した浚渫船

含泥率10%で送泥。

配砂管内で脱水処理(薬剤混合処理)を連続して行う。

②浚渫中の排砂管出口

ヤード内ですでに固液分離しているのが確認できる。

③送泥処理土

浚渫直後の排砂管出口よりひしゃくにて採取した送泥処理土。フロックがしっかり凝集して水との分離がはっきり確認できる。

④余水排水の状況

浚渫直後のヤード出口からの余水排水の状況(SS8未満・ph6.8~7.4)

本工法に変更後、ヤードの排水状態が向上できたので、浚渫船の稼働率が上がった。

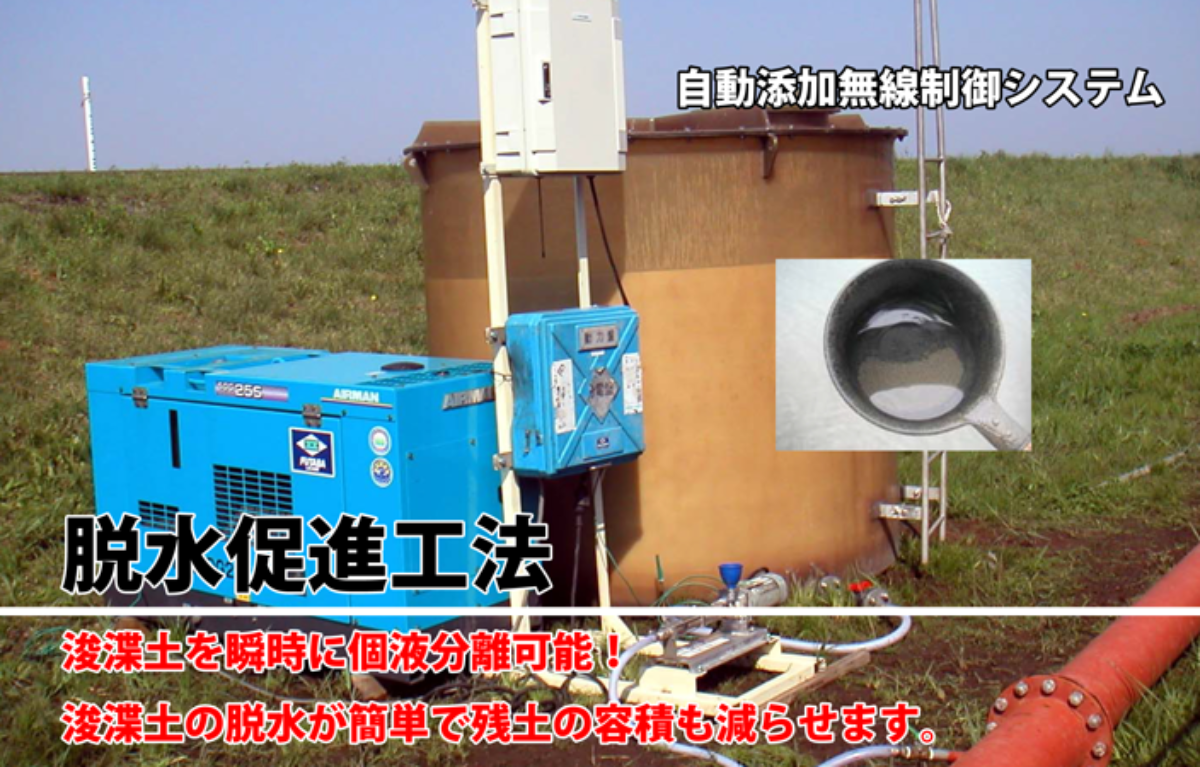

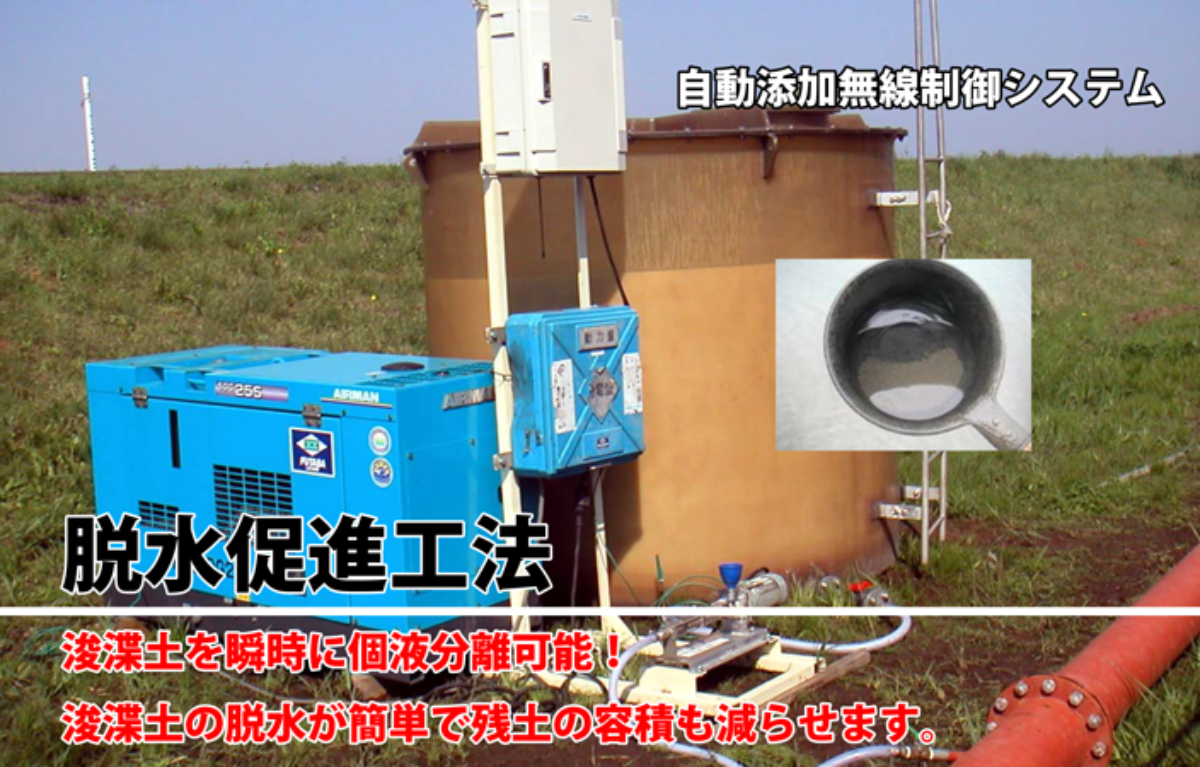

自動添加無線制御システムによる浚渫土の脱水

当社は脱水促進工法の陸上作業である薬剤最適添加管理ができる、各種センサーと連動した自動制御システムを開発いたしました。これは送泥(流量および比重)にあわせて最適な薬剤添加を自動運転するトータルシステムです。

このシステムにより従来、陸上作業員の行ってきた作業など(薬注ポンプの電源のON/OFF、薬注量の最適管理、薬注ポンプのインバータ設定、薬注量発注管理、送泥量管理、緊急時の運転停止)を事務所内のパソコンにより簡単に行うことができます。

平成14年度 東洋建設霞ヶ浦作業所

平成15年度 株松建設高崎作業所

・場所 :県霞ヶ浦高崎沖浚渫工事(30,000㎥)

・含泥率:50%±5

・凝集剤:ハードソイル(HS-916)およびMA-30〈2液式〉

・添加量:HS-916(0.01%)・MA-30(0.03%)浚渫土の重量あたり

自動添加無線制御システムによる浚渫土の脱水

当社は脱水促進工法の陸上作業である薬剤最適添加管理ができる、各種センサーと連動した自動制御システムを開発いたしました。これは送泥(流量および比重)にあわせて最適な薬剤添加を自動運転するトータルシステムです。

このシステムにより従来、陸上作業員の行ってきた作業など(薬注ポンプの電源のON/OFF、薬注量の最適管理、薬注ポンプのインバータ設定、薬注量発注管理、送泥量管理、緊急時の運転停止)を事務所内のパソコンにより簡単に行うことができます。

平成14年度 東洋建設霞ヶ浦作業所

平成15年度 株松建設高崎作業所

・場所 :県霞ヶ浦高崎沖浚渫工事(30,000㎥)

・含泥率:50%±5

・凝集剤:ハードソイル(HS-916)およびMA-30〈2液式〉

・添加量:HS-916(0.01%)・MA-30(0.03%)浚渫土の重量あたり

①ガンマ綿密時計

送泥中の浚渫土の比重を計る。比重より含泥率および含水比を計算する。

②電磁流量計

送泥中の流量を計る。

③電磁装置

ガンマ綿密度計および電磁流量計の計測データを無線で送る。

④送受信装置

伝送装置より送られたデータを受信する。

⑤最適添加量自動制御システム

密度と流量より、送られている泥水の状態を判断して、添加装置の制御を行う。例えば、浚渫船の急なトラブルによる送泥中止、水の配送などを判断して自動停止します。

⑥ハードソイル無線自動添加装置

1液目を添加する装置。

⑦スタティックミキサ

薬剤添加後、配管混合する。

⑧MA-30無線自動添加装置

2液目を添加する装置。

⑨スタティックミキサ

薬剤添加後、配管混合する。

⑩配砂管

ヤードへ

⑪排泥状態

配砂管から出た直後から緩やかな安息勾配で山ができる。

⑫排泥直後の反応状態

凝集反応がはっきり見て取れる。大きいフロック(凝集した塊)は、配砂管出口付近で山になり、小さいフロックは流されていく様子も分かる。

⑬送泥直後の底面排水状況

固液分離ができているので、送泥直後から余水が勢いよく排水される。

⑭送泥1日後の状態

表面上は水はけがよく、スポンジ状に水を含んだ状態となる。

⑮浚渫4週間後

クラックが全面に行き渡り、表層を人が歩くことができる。

⑯浚渫6週間後

脱水および乾燥が進み、疎水状態の土壌になっているので雨が降っても再泥化しない。